Faites le lien entre la qualité réelle, le plan de surveillance et l’AMDEC grâce à la matrice auto-qualité

Ecrit par : Christophe Girard, consultant expert EURO-SYMBIOSE

L’AMDEC et le plan de surveillance sont classiquement élaborés durant la phase projet. Le plan de surveillance contient les contrôles produit et process que l’on a jugé bon de mettre en place à chaque étape pour garantir la qualité du produit fini sur la base des risques identifiés lors de l’AMDEC. Qu’en est-il du bien-fondé de ces dispositions et des niveaux réels de risques en comparaison avec ceux identifiés dans l’AMDEC ? A quel moment rapproche t-on la théorie de la pratique ? Bien souvent, seules les réclamations nous amènent à reconsidérer le plan de surveillance et l’AMDEC mais il est évidemment un peu tard !

Faites le lien entre la qualité réelle, le plan de surveillance et l’AMDEC grâce à un outil visuel : La matrice auto-qualité

Cette démarche permet d’assurer en permanence la cohérence entre le plan de surveillance, la nature et l’occurrence des défaillances mentionnées dans l’AMDEC et la réalité du terrain avec le fonctionnement réel du process.

La matrice auto-qualité peut permettre de suivre en « temps réel » l’adéquation des contrôles prévus par rapport aux problèmes qualité réels et si nécessaire de réajuster ceux-ci.

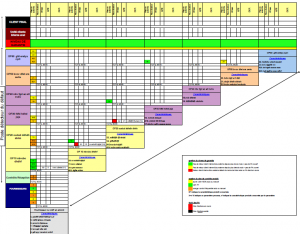

La matrice auto-qualité est un outil visuel. Elle se construit sur la base d’activités liées entre elles d’un même secteur géographique, cette série d’étapes correspondant à une partie du process de production global.

La matrice concerne un produit où une famille de produits. Elle est constituée de 10 à 15 étapes au maximum pour garantir sa lisibilité. Pour disposer de suffisamment d’espace pour la renseigner et permettre une bonne lecture, il faut prévoir un document d’au moins 1 m X 1 m.

Cliquez sur l’exemple de la matrice pour la découvrir en détail :

La matrice est le reflet exact du plan de surveillance, elle se construit de bas en haut :

- En bas figure les fournisseurs (internes ou externes) – image 1

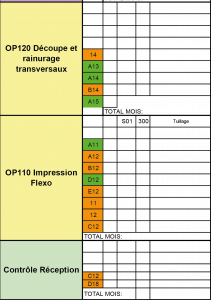

- A la suite sont positionnées les étapes, dans l’ordre chronologique – image 2

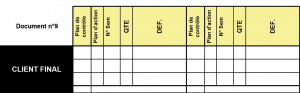

- En haut figure le client (interne ou externe) – image 3

1.  2.

2.  3.

3.

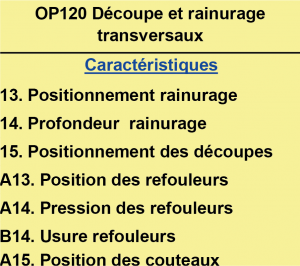

Pour chaque étape, les paramètres process et caractéristiques produits créés à l’étape sont mentionnés (exemple ci-contre).

Le contrôle de chaque caractéristique est indiqué à l’étape où il est réalisé : à l’étape où la caractéristique est fabriquée où à une étape ultérieure.

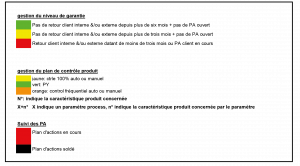

Une couleur permet de distinguer le type de contrôle :

- Contrôle fréquentiel

- Contrôle à 100%

- Présence d’un poka yoké

Une fois construite, la matrice est renseignée tous les jours avec les défauts détectés là où ils ont été détectés.

L’analyse de la matrice permet notamment de voir :

- Si les verrous ont joué leur rôle : le produit a été détecté à l’étape prévu ou pas

- Si le niveau de défectueux est en dessous ou pas d’un seuil d’alerte

Les anomalies sur l’un de ces deux points conduisent à un plan d’actions dont l’ouverture et la clôture sont également visualisées sur la matrice à l’aide d’un code couleur.

La matrice est changée chaque mois, seuls demeurent sur cette nouvelle version les plans d’actions non soldés.

La nouvelle matrice tient compte des nouveaux verrous mis en place au cours du mois, le plan de surveillance est mis à jour, les risques et occurrences sont réactualisés dans l’AMDEC.

Vous êtes intéressé ?

EURO-SYMBIOSE vous propose la formation suivante :

- Piloter votre plan de surveillance grâce à la matrice auto-qualité – 1 jour >> prochaine session le 17 novembre 2022

EURO-SYMBIOSE peut également vous accompagner dans la mise en place de cet outil avec des conseils adaptés à votre situation.

Plus d’informations : contactez-nous au 02 51 13 13 00 ou par mail : service.clients@euro-symbiose.fr